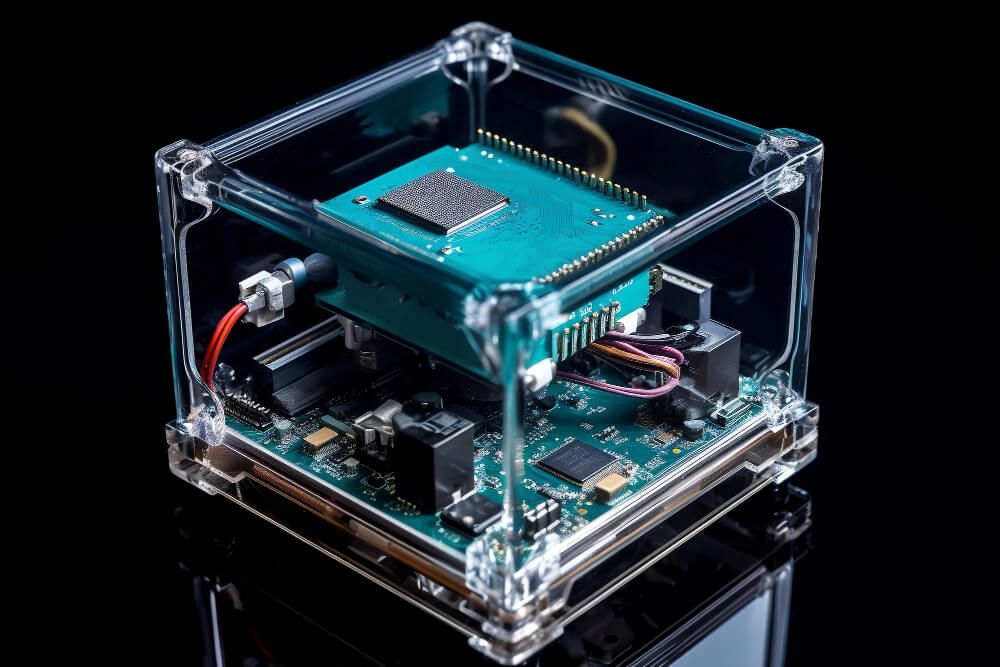

Specjalizowane układy scalone, czyli ASIC, należą dziś do najważniejszych technologii elektroniki cyfrowej i przemysłowej. Pozwalają projektować systemy o najwyższej wydajności, minimalnym zużyciu energii i pełnej kontroli nad bezpieczeństwem danych oraz niezawodnością działania. ASIC są szeroko stosowane w telekomunikacji, motoryzacji, automatyce przemysłowej, urządzeniach sieciowych, branży IoT, a także w sektorach finansowych, blockchain oraz przemyśle konsumenckim. Ten artykuł wyjaśnia, czym są układy ASIC, jak powstają, jakie dają możliwości oraz jakie korzyści płyną z wdrożenia rozwiązań dedykowanych w miejsce układów uniwersalnych czy programowalnych.

W artykule dowiesz się:

ToggleCzym są ASIC i jak działają?

ASIC (Application-Specific Integrated Circuit) to układ scalony projektowany do wykonania jednej, jasno zdefiniowanej funkcji sprzętowej. W przeciwieństwie do procesorów ogólnego przeznaczenia (CPU) czy programowalnych układów FPGA, ASIC powstaje od podstaw z myślą o określonym zastosowaniu. Cała architektura logiczna, bloki funkcjonalne i ścieżki sygnałowe są zoptymalizowane pod wybrane zadania, co przekłada się na najwyższą możliwą wydajność, niskie zużycie energii oraz miniaturyzację całego układu.

Projektowanie ASIC rozpoczyna się od opracowania szczegółowej specyfikacji funkcjonalnej. Inżynierowie przygotowują logiczną architekturę układu, symulują jej działanie w narzędziach EDA takich jak Cadence, Synopsys lub Siemens EDA, a następnie implementują fizyczny układ na krzemie. Po fazie testów i walidacji gotowy chip jest kierowany do produkcji seryjnej.

Dedykowane układy ASIC są stosowane wszędzie tam, gdzie najważniejsze są wydajność, bezpieczeństwo i niski pobór mocy. Przykładowe zastosowania obejmują urządzenia sieciowe, sprzęt motoryzacyjny (systemy ABS, ESP, asystenci bezpieczeństwa), przetwarzanie płatności elektronicznych, kryptografię sprzętową, blockchain, automatyzację przemysłową oraz elektronikę konsumencką.

Według danych SNS Insider z lutego 2025 roku, globalny rynek ASIC osiągnął wartość 25,84 miliarda dolarów w 2024 roku, a prognozy przewidują wzrost do ponad 32 miliardów dolarów do 2032 roku.

Dowiedz się, jak działa PancakeSwap – popularny DEX.

Rodzaje ASIC – od gate-array do full-custom

ASIC można podzielić na trzy główne typy, które różnią się poziomem personalizacji, czasem wdrożenia oraz kosztami projektu.

Gate-array to rozwiązanie półstandardowe, w którym projekt wykorzystuje gotową matrycę bramek logicznych. Ostateczna funkcjonalność jest określana dopiero w końcowej fazie produkcji przez odpowiednie połączenie istniejących bloków logicznych. Pozwala to na ograniczenie kosztów wejścia i skrócenie czasu wdrożenia, ale nie daje pełnej optymalizacji wydajności i zużycia energii.

Standard cell to technologia bazująca na wykorzystaniu bibliotek gotowych komórek logicznych. Projektant ma do dyspozycji sprawdzone bloki funkcjonalne, które może łączyć i optymalizować w zależności od potrzeb. Standard cell ASIC to najpopularniejsze rozwiązanie w masowej produkcji urządzeń sieciowych, telekomunikacyjnych i elektroniki użytkowej, zapewniające dobrą równowagę między kosztami, czasem realizacji i wydajnością.

Full-custom ASIC to najwyższy poziom personalizacji, gdzie każdy fragment układu jest projektowany od podstaw, z myślą o maksymalnej wydajności i minimalnym poborze energii. Takie rozwiązanie pozwala na integrację specjalnych funkcji sprzętowych, nietypowych protokołów komunikacyjnych lub zaawansowanych zabezpieczeń. Full-custom wybierają najczęściej globalni liderzy rynku sprzętu sieciowego, producenci chipów do miningu kryptowalut, systemów AI oraz zaawansowanych platform automotive.

Według All About Circuits oraz EE Times, przejście z układów programowalnych na full-custom ASIC pozwala zredukować zużycie energii nawet o 50–60 procent i zwiększyć wydajność obliczeniową, ale wymaga wysokich nakładów inwestycyjnych na etapie projektowania.

ASIC vs FPGA – główne różnice i kryteria wyboru

Kluczowa alternatywa dla ASIC to FPGA, czyli Field Programmable Gate Array. FPGA to układ programowalny, który można rekonfigurować wielokrotnie, nawet po wdrożeniu produktu na rynek. Zapewnia to dużą elastyczność, zwłaszcza na etapie prototypowania lub przy częstych zmianach wymagań.

ASIC nie można modyfikować po produkcji – cała architektura jest ustalona na zawsze. Dzięki temu jednak oferuje wyższą wydajność, niższy pobór energii oraz znacznie niższy koszt jednostkowy przy dużej skali produkcji.

Podstawowe różnice między ASIC a FPGA obejmują:

- ASIC zapewnia maksymalną wydajność i minimalne zużycie energii, ale nie daje możliwości zmian po produkcji.

- FPGA pozwala na szybką zmianę funkcjonalności, jest jednak mniej wydajny i bardziej energochłonny w dłuższej perspektywie.

- ASIC jest bardziej opłacalny przy dużych wolumenach produkcji, a FPGA przy krótkich seriach lub dynamicznych projektach.

- Prototypowanie najczęściej odbywa się na FPGA, a po walidacji projektu wdraża się rozwiązanie ASIC do masowej produkcji.

Według materiałów Synopsys oraz All About Circuits, przejście z FPGA na ASIC daje wzrost wydajności i zmniejszenie poboru energii średnio o 30–50 procent, w zależności od zastosowania i technologii procesu.

Koszty wdrożenia ASIC i główne ryzyka projektu

Największym wyzwaniem przy wdrażaniu ASIC są wysokie koszty początkowe, określane jako NRE (Non-Recurring Engineering). NRE obejmuje projekt logiczny, przygotowanie masek fotolitograficznych, testowanie prototypów oraz uruchomienie linii produkcyjnej. Dla średniej wielkości chipów NRE to od kilkuset tysięcy do kilku milionów dolarów, w zależności od złożoności projektu i wymaganej technologii produkcji.

Na całkowity koszt ASIC składają się także:

- koszt produkcji seryjnej – maleje wraz ze wzrostem wolumenu

- testowanie i certyfikacja – konieczne w branżach automotive, medycznej, telekomunikacyjnej i finansowej

- czas wdrożenia – od rozpoczęcia projektu do pierwszego układu seryjnego może minąć od 6 do nawet 24 miesięcy

Ryzyka najczęściej pojawiające się przy projektowaniu ASIC to błędy logiczne wykryte dopiero po produkcji prototypów, niezgodność z wymaganiami branżowymi, problemy z testowalnością układu, niedoszacowanie czasu i kosztów wdrożenia oraz opóźnienia w dostępności linii produkcyjnych.

Według Synopsys typowy czas realizacji projektu od fazy koncepcyjnej do seryjnej produkcji wynosi około 12–18 miesięcy w przypadku standardowych projektów i ponad 24 miesiące dla zaawansowanych rozwiązań full-custom.

Praktyczne zastosowania ASIC

ASIC są wykorzystywane w wielu sektorach gospodarki. Najważniejsze branże to:

- telekomunikacja: routery, switche, modemy, systemy 5G, urządzenia transmisji światłowodowej

- motoryzacja: sterowniki systemów bezpieczeństwa, kamery cofania, radary, układy ABS i ESP

- blockchain i kryptowaluty: układy do miningu, walidatory transakcji, akceleratory kryptograficzne

- fintech: sprzętowe zabezpieczenia kart płatniczych, terminale, bezpieczne generatory liczb losowych

- IoT: sensory, mikrosterowniki, systemy zarządzania energią w budynkach i urządzeniach mobilnych

- elektronika konsumencka: smartfony, konsole do gier, kamery cyfrowe, urządzenia wearables

Przykład: według raportu Fortune Business Insights, układy ASIC odpowiadają za obsługę ponad 70 procent ruchu w sieciach 5G na rynku azjatyckim, a ich udział w sektorze automotive stale rośnie ze względu na rozwój autonomicznych i elektrycznych pojazdów.

Proces projektowania i wdrożenia ASIC

Projektowanie ASIC to złożony proces, który wymaga współpracy zespołu inżynierów sprzętowych, projektantów architektury, specjalistów ds. walidacji i testowania oraz producentów półprzewodników.

Główne etapy procesu obejmują:

- przygotowanie wymagań i specyfikacji funkcjonalnej

- projekt logiczny i wybór architektury układu

- implementacja projektu w narzędziach EDA, symulacje, analiza czasowa i funkcjonalna

- opracowanie layoutu fizycznego (rozmieszczenie tranzystorów, ścieżek sygnałowych)

- walidacja projektu, w tym testy odporności na zakłócenia, błędy logiczne i awarie

- przygotowanie masek fotolitograficznych i produkcja pierwszych próbek (tape-out)

- testowanie i kwalifikacja produkcyjna, certyfikacja zgodnie z normami branżowymi

- uruchomienie produkcji seryjnej i wsparcie posprzedażowe

Największym wyzwaniem w całym procesie jest zapewnienie, że gotowy układ będzie działał bezbłędnie w określonych warunkach środowiskowych, spełni wszystkie wymagania bezpieczeństwa oraz pozostanie opłacalny kosztowo przy przewidywanym wolumenie sprzedaży.

Według danych Cadence, błędy wykryte dopiero na etapie fizycznego prototypowania podnoszą całkowity koszt projektu nawet o 30–40 procent, dlatego najważniejsza jest wczesna weryfikacja wymagań oraz dokładna analiza funkcjonalności.

Najczęstsze wyzwania i jak ich unikać

Najważniejsze problemy pojawiające się przy wdrażaniu ASIC to:

- błędy logiczne i niedoskonała specyfikacja wymagań

- trudności z testowaniem i walidacją złożonych układów

- niedoszacowanie kosztów wdrożenia i czasochłonności projektu

- brak elastyczności w razie zmiany standardów lub wymagań rynku

- opóźnienia w dostawach materiałów i dostępności linii produkcyjnych

Aby zminimalizować ryzyko, zaleca się rozpoczęcie projektu od prototypowania na układach FPGA, testowanie architektury w środowisku symulacyjnym oraz ścisłą współpracę z doświadczonym producentem półprzewodników. Kluczowa jest także inwestycja w nowoczesne narzędzia EDA i regularne przeglądy projektu na każdym etapie.

Przeczytaj, co to jest CPI i jaka jest jego rola w tokenizacji.

FAQ

Czym różni się ASIC od FPGA?

ASIC to układ scalony projektowany na zamówienie pod jedną funkcję, natomiast FPGA to układ programowalny, który można rekonfigurować nawet po wdrożeniu. ASIC oferuje większą wydajność i niższy pobór energii, ale wymaga wyższych kosztów początkowych i nie można go zmieniać po produkcji.

Ile trwa projektowanie ASIC?

Czas projektowania zależy od złożoności układu. Standardowe projekty wymagają od 6 do 18 miesięcy, rozwiązania full-custom mogą wymagać nawet ponad 24 miesięcy od koncepcji do produkcji seryjnej.

Jakie są główne zalety ASIC?

Najważniejsze zalety to maksymalna wydajność, bardzo niskie zużycie energii, pełna kontrola nad bezpieczeństwem sprzętowym, miniaturyzacja oraz opłacalność przy dużych wolumenach produkcji.

Czy ASIC opłaca się każdemu?

ASIC jest opłacalny, gdy liczba produkowanych sztuk przekracza kilka tysięcy rocznie i kluczowe są wydajność oraz bezpieczeństwo. Dla małych serii lub często zmieniających się projektów lepszym wyborem jest FPGA.

Jakie są największe ryzyka wdrożenia ASIC?

Główne zagrożenia to wysokie koszty początkowe, czasochłonność projektu, błędy logiczne wykrywane na późnym etapie, a także ryzyko niedostosowania produktu do zmieniających się standardów lub wymagań rynku.